Duurzaamheid in de procestechniek en laboratoria

Gedurende de transitie naar een duurzame industrie is het verstandig om Europees aardgas gebruiken om de kosten laag te houden. Bovendien is ons eigen aardgas veel duurzamer dan geïmporteerd vloeibaar LNG.

Uit aardgas kunnen we met relatief beperkte aanpassingen blauwe waterstof produceren door de CO2 die vrijkomt bij de productie van waterstof op te slaan in lege gasvelden onder onze Noordzee. Daar wordt hard aan gewerkt in het Porthos en Aramis project. Tegen de tijd dat we voldoende lage emissie elektriciteit opwekken in Nederland uit zon, wind en kernenergie kunnen we naast blauwe ook emissievrije groene waterstof gaan produceren via elektrolyse van water.

Op de lange termijn zal de basisindustrie in Europa blauwe en groene ammoniak, bio-ethanol en methanol gaat gebruiken in plaats van olie en gas. Een deel daarvan kan lokaal worden geproduceerd, maar het grootste deel zal worden geïmporteerd uit landen met veel biomassa en goedkope duurzame elektriciteit. Daarmee komt een circulaire en net zero emissie basisindustrie in zicht. (2025)

Beeldverhaal over vernieuwingen in de chemische industrie

De procesindustrie kan alles kleiner, veiliger, duurzamer, schoner en efficienter doen.

Dat heet procesintensivering.

Er komt steeds meer wet- en regelgeving, de energieprijzen zijn aan het stijgen en om de concurrentie voor te blijven zijn grote innovaties nodig. Minder inventaris, tijd, ruimte, materialen, onderhoud en energie en toch een hogere productie.

Men is bezig met verminderde reactietijden en hitteoverdracht, betere katalysatoren, hogere omzettingen etc. Grote torens worden verkleind tot kleine reactoren. Membraantechnieken worden ingezet.

Het leidt tot minder kosten m.b.t. grond , investeringen, grondstoffen, energie en afvalverwerking.

Minder kans op grote vergiftigingen na explosies e.d.

De basisstrategie zijn

- intensivering en minimalisering (wat je niet hebt kan ook niet lekken)

- vervanging (veiliger materiaal ipv gevaarlijke zaken)

- afstemming (gevaarlijke stoffen onder de minst gevaarlijke omstandigheden)

- versimpeling (kans op fouten verkleinen, minder apparatuur die kan falen)

Ook is men bezig met ketenefficiency. De CO2 overschotten van de raffinage van Shell kunnen gebruikt worden door de glastuinbouw.

Laagwaardige warmte met gebruikt worden voor verwarming en hoogwaardige voor elektriciteit.

Akzo begint met decentraal chloor op te wekken ipv te rijden met chloortreinen.

Via het Hisarna project met Corus wil men 80 % verlaging in de CO2 emissie te bewerkstelligen in de staalproductie.

De procesindustrie neemt circa een kwart van het totale energieverbruik in Nederland voor haar rekening.

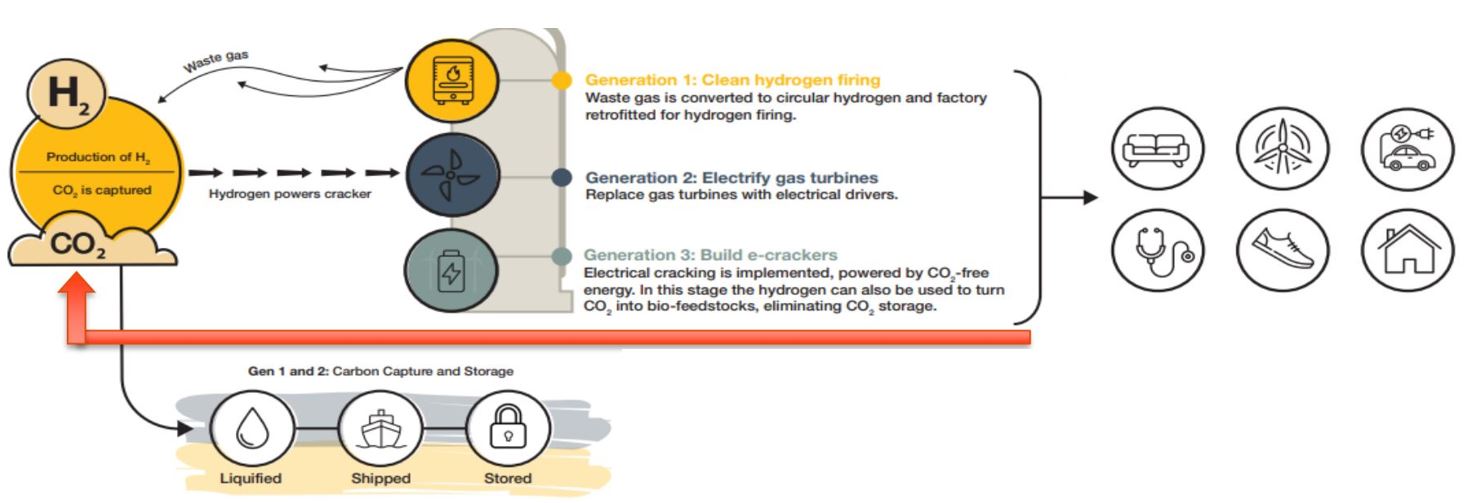

Maar om van fossiele brandstoffen af te komen moeten we gaan naar waterstof (opgewekt door wind en zon) voor

1. clean hydrogen firing (waterstof verbranding) waarbij afvalgas kan worden verbonden met waterstof

2. gasturbines die worden omgebouwd tot elektrische

3. het bouwen van e-crackers. Elektrisch kraken via CO2 vrije energie waarbij waterstof ook gebruikt kan worden om spullen te maken.

Bij chemelot wordt de strategie om te gaan naar groene elektrische energie die ervoor zorgt dat afvalstromen weer worden omgezet in grondstoffen.

Ze doen projecten voor mechanische recycling, pyrolyse van gemengd plasticafval, pyrolyse van autobanden, vergassen van gemengd huishoudelijk afval en de productie van bioethanol en bioethyleen.

Dus

Zorg eerst dat je materialen en energie niet of minder nodig hebt. Refuse en reduce.

Doe dat door slimme oplossingen of een ander ontwerp. Rethink en redesign.

Als je materialen nodig hebt gebruik dan duurzame materialen en energie. Renewables.

Zorg dat materialen zo lang mogelijk meegaan door goed onderhoud en door reparaties, opknappen, herfabricage, hergebuik of herbestemming. Repair, referbish, remanufacture, re-use, repurpose.

Als het echt het einde van de levensduur is dan kan je de grondstoffen recyclen of herwinnen (recover)

Dan moeten de onderdelen wel uit elkaar te halen zijn en gescheiden kunnen worden.

Het allerlaatste wat je kan doen is daarna verbranden om er warmte en elektriciteit van te maken of te deponeren in een biovergister (als dat kan) voor de productie van aardgas (methaan) en reststoffen voor bodembemesting. Storten is niet meer van deze tijd.

Dus

Refuse, Reduce, Rethink, Redesign.

Renewables

Repair, Re-use. Referbish, Remanufacture, Reporpose

Recycle, recover.

Dat zijn de R’s die als uitgangspunt dienen.

Kerntaken

Voorbereiden van het productieproces

Bedienen van apparatuur

Bewaken van het procesverloop

Uitvoeren kwaliteitscontroles aan proces en product

Onderhouden van apparatuur

Bewaken en bijsturen geautomatiseerde processen

Vragen

Wat verstaat men onder Maatschappelijk Verantwoord Ondernemen?

Bij duurzaamheid gaat het om de drie P's. Welke zijn dat?

Hoe kan een bedrijf voor haar medewerkers duurzaam zijn?

Noem drie voordelen van duurzaam ondernemen.

Duurzame energie is duurder dan fossiele energie. Waaom gaan we het toch toepassen?

Naast wind- en zonne-energie zijn er nog meer vormen van duurzame energie. Noem er vijf.

Wat verstaan we onder torrefactie en wat is het voordeel ervan? (zoek dit op internet)

Hoe wordt het product van torrefactie genoemd?

Welke producten worden in een biogasinstallatie gebruikt? (zoek dit op internet)

Waarom moet de pH waarde boven de 7 zijn?

Wat is de beste temperatuur voor een biogasinstallatie?

Wat is het hoofdbestanddeel van biogas?

Wat is het product van een biogasinstallatie?

Wat is het nadeel van een biogasinstallatie?

Wat doet de procesindustrie ten aanzien van duurzaamheid. Welke oplossingen worden er bedacht, uitgevoerd, etc.

Is er b.v. een alternatief voor PFAS? Kan een bedrijf anders produceren om uitstoot te reduceren.

Het geheim achter de weerbarstigheid van PFAS zit hem in de structuur. Het molecuul bestaat uit een lange serie aan elkaar gekoppelde koolstofatomen met aan elke koolstofatoom een fluoratoom. Deze ‘staart’ is zo ongelooflijk sterk omdat koolstof- en fluoratomen een grote aantrekkingskracht op elkaar uitoefenen. Maar als je het uiteinde van de staart met negatief geladen zuurstofatomen bij lage temperatuur in een oplossing houdt van dimethylsulfoxide (DMSO) in natronloog (ook wel bijtend soda genoemd) laten die los. Dat leidt tot een sneeuwbaleffect, waarbij de fluoratomen een voor een uit de staart worden geschopt. De atomen vormen vervolgens fluoride, een stofje dat tandbederf tegengaat en daarom in je tandpasta zit. Ook de overgebleven koolstofatomen vormen onschuldige producten. Dus PFAS is toch afbreekbaar. (2022)

Het NAP netwerk

NAP (www.napnetwerk.nl) is een netwerk van bedrijven in de Nederlandse procesindustrie en stelt zich tot doel de waardeketen, bestaande uit plant owners, ingenieursbureaus en toeleveranciers, te versterken. Voor de bedrijfsvoering, de duurzame ontwikkeling en de maatschappelijke positie van de procesindustrie is het goed functioneren van de keten een absolute voorwaarde. NAP biedt de deelnemende bedrijven een kennisintensief platform voor visieontwikkeling en ideegeneratie.

Op 5 januari 2011 ontstaat brand bij Chemie Pack te Moerdijk. Schade 41 miljoen.

Op 11 maart 2011 verwoestte een tsunami met een golf van 23 meter hoog de noordoostelijke kust van Japan. 20.000 doden.

De kerncentrales van Fukushima kwamen ernstig in de problemen en grote hoeveelheden radioactiviteit zijn vrijgekomen. Iedereen in een straal van 20 km werd geacueerd.

Nieuwe duurzame processen

Biobrandstoffen

Houtvergassing

Houtvergassing is een proces waarbij een gasvormig product uit hout wordt gemaakt. Dit gas kan gebruikt worden als energiedrager (dus om warmte/elektriciteit op te wekken), of om chemicaliën te maken. Dit vergassen gebeurt door het hout thermisch te ontleden. De manier waarop dit gebeurt bepaalt de product samenstelling.

Vergassen van hout levert normaal gesproken een mengsel van producten, waarbij H2, CO, CO2 en CH4 normaal in grote hoeveelheden aanwezig zijn. Er kan ook methaan (CH4) gemaakt worden, (dit is het hoofdbestanddeel van aardgas) en ook kan puur waterstof (H2) gemaakt worden.

Voor CH4 en H2 is alleen vergassing niet voldoende. het product moet opgewerkt worden door extra reactie of scheidingsstappen

Het voordeel van vergassing t.o.v. torrefactie is dat precieze kennis van de grondstof minder kritisch is. Dit komt doordat alle bestanddelen aan hele hoge temperaturen (tot wel 1400 °C !) worden blootgesteld. Bij deze temperaturen is er geen verschil meer tussen cellulose, hemicellulose en lignine. Belangrijk is eigenlijk alleen de verhouding tussen koolstof, waterstof en zuurstof atomen (C,H,O)

Torrefactie

is een proces waarbij hout verwarmd wordt zonder zuurstof. Het is belangrijk dat er geen zuurstof aanwezig is, anders gaat het hout branden, en wordt geen product gevormd. Door het verwarmen wordt het hout omgezet in houtskool. Dit houtskool goed te gebruiken is voor elektrische energie, brandstoffen en chemicaliën.

Bestanddelen:

Hout heeft 3 hoofdbestanddelen; cellulose, hemicellulose en lignine. Deze bestanddelen reageren allemaal verschillend als het hout verwarmd wordt. Door het verwarmen ontleedt het hout dus.

Het ontleden van het hout gebeurt in stappen:

Vocht 100 °C

Hemicellulose 280 °C

Cellulose 350 °C

Lignine 250-550 °C

Voor torrefactie wordt veel gebruik gemaakt van loofhout (denk aan beuk en eik). Naaldhout wordt minder gebruikt omdat het veel minder invloed heeft op de vergassingsmogelijkheden van het hout. Dit komt omdat de samenstelling van de hemicellulose net iets anders is.

Getorreficeerd materiaal:

Het getorreficeerde product dat ontstaat wordt ook wel biokolen genoemd. De voordelen van biokolen zijn dat de energiedichtheid ervan hoog is, dat de maalbaarheid goed is en dat het waterafstotende eigenschappen heeft. Hierdoor is het een brandstof met minder verontreinigingen dat de originele biomassa.

De biokolen hebben verschillende toepassingen. De kolen worden bijvoorbeeld gebruikt in stookcentrales waar eerder alleen steenkolen werden gebruikt. Op deze manier kunnen centrales dus ook ‘groener’ worden.

Verder wordt er onderzoek naar gedaan om biokolen te gebruiken als koolstofbron in de industrie.

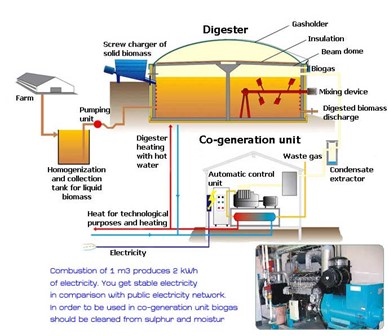

De biogasinstallatie

Het afval dat binnen komt (mest, maïs, granen en supermarktmix) sla je op.

Om de voeding zo constant mogelijk te houden wordt het voorgemengd. Voordat het de vergister in gaat moet het zo vloeibaar mogelijk zijn. Het vaste stof gehalte moet dan 15-16% zijn. Als je meer verschillende producten gaat gebruiken in de installatie moet je meer monsters gaan afnemen. Je kunt dan zelf de waarden van stikstof en fosfor gaan bepalen.

Het hart van de biogasinstallatie is de vergister. Dit is een silo of tank waar dagelijks mest en energierijke landbouwproducten, granen maïs, worden ingevoerd. De zuurgraad in de installatie moet boven de pH 7 zijn. Zo voorkom je dat er schuimvorming onstaat.

Na dat het in de vergister is geweest gaat het naar de pasteurisator, waar het tot 70˚C wordt opgewarmd. Daarna mag de afvalstof als bemesting worden gebruikt. Afval is niet geschikt om te verbranden, want het levert te veel as op.

Als de vergister op 40˚C is, dan zijn de micro-organismen (bacteriën) in hun goede doen. Er gaat 10-12 ton per dag maïs en ongeveer 130 ton/ dag mest de installatie in. Hieruit komt dan 20 000 m3/dag biogas vrij. Biogas bestaat voornamelijk uit Methaan gas (ca 60%) CO2 (ca 38%) en uit enkele reststoffen waaronder H2S.

Het gas wordt dan naar een Warmte Kracht Koppeling (WKK) gevoerd. In de gasmotor wordt het biogas verbrand. De door de gasmotor aangedreven generator levert elektrische stroom die zelf gebruikt kan worden en kan worden toegevoerd naar het elektriciteitsnet.

Circulaire plastics

Minder dan 15 % van het plastic wordt in 2023 omgezet in nieuw plastic of plastic korrels. 67 % wordt verbrand. Zie ook https://duurzaammbo.nl/plastic-hergebruik met processen als chemische scheiding, pyrolyse of mechanische scheiding.

Hier het senario voor plastcis in 2030 waarin 50 % gerecycled zou moeten worden.

Cacausmaak nabootsen via fermentatie

Seminal Biosciences maakt cacaoboter zonder cacaobonen. In plaats daarvan gebruiken ze een fermentatieproces die de cacaosmaak moet nabootsen. Bij 'precisiefermentatie' worden specifieke stammen van bacteriën, gisten, microalgen of schimmels onder de juiste omstandigheden in een bioreactor (een grote ketel) geplaatst.

De micro-organismen zetten de voedingsbodem om in het gewenste stofje, in dit geval een cacao-alternatief. Wat Seminal hier precies voor gebruikt, is niet bekend.(2022)

Fermentatie van afvalstromen tot melkzuur voor b.v. bioplastics

Nature’s Principles heeft een nieuwe, gepatenteerde technologie ontwikkeld om melkzuur te maken uit suikers die niet geraffineerd zijn. Dus uit ruwe grondstoffen, zoals de restanten van suikerbieten, aardappels of de cellulose uit houtachtige gewassen, zaagsel of oud papier. Daardoor daalt de prijs per ton melkzuur met 30 procent tot ongeveer 700 euro. Daardoor dalen ook de kosten van PLA en kan dit bioplastic beter concurreren met plastic gemaakt van aardolie. (2024)

Fermentatie tot palmolievervangers

NoPalm Ingredients fermenteert reststromen uit de voedselindustrie, zoals aardappelschillen om in gistoliën. Deze oliën zijn een goed alternatief voor palmolie. (2024) Het Nederlandse NoPalm Ingredients heeft als eerste ter wereld gistolie geproduceerd op industriële schaal (120.000L fermentatie) uit reststromen. Dit biedt een duurzaam alternatief voor palmolie, met 90% minder CO₂-uitstoot en 99% minder landgebruik.(2025)

De Nederlandse raffinage en basischemie, of petrochemie, zijn wereldwijd toonaangevende grote producenten en exporteurs van op koolwaterstoffen gebaseerde brandstoffen en materialen. Het geïntegreerde systeem van raffinaderijen, stoomkrakers en downstream chemische productie kan daarom het beste als één geheel worden beschouwd.

Veranderingen in de productie van de ene sector kan belangrijke gevolgen hebben voor andere sector. Dat geldt zowel binnen de drie chemische clusters als voor de clusters onderling, omdat chemieclusters met uitgebreide pijplijnverbindingen gekoppeld zijn aan de raffinaderijen. Zo wordt in eigen land geraffineerde nafta ingezet bij stoomkraken om hoogwaardige chemicaliën te produceren, waarvan een belangrijk deel wordt gebruikt voor productie van kunststoffen.

Marktvooruitzichten

Voor petrochemische producten vormen Azië, de EU en Noord-Amerika de grootste markten die goeddeels kunnen voorzien in de eigen behoefte, maar specifieke producen laten grotere handels¬stromen zien. VS produceert ook uit aardgas, China ook uit kolen (methanol2olefins), de EU alleen uit aardolie. Ongeveer de helft van de Europese productie is geconcentreerd in het ARRRA petrochemiecluster, waarvan de helft in Nederland (Rotterdam/Zeeland/Geleen).

Naar schatting bestaat de Europese vraag naar producten uit de chemie nu ongeveer voor

- 40 procent uit verpakking,

- 20 procent uit bouwproducten,

- 10 procent uit producten voor de auto-industrie,

- 5 procent uit elektrische apparaten en

- 25 procent uit overige toepassingen.

Goedkope kunststoffen zijn een wegwerpproduct (single-use plastics), maar bijvoorbeeld relevant voor de houdbaarheid van voedsel. Geavanceerdere kunststoffen voor bijvoorbeeld lichtere (elektrische) voertuigen zijn belangrijk voor de energietransitie.

De Europese productie van kunststoffen is sinds begin jaren negentig met ongeveer 50 procent gegroeid tot de kredietcrisis in 2008 en sindsdien gestabiliseerd. Projecties voor de vraag naar plastics op Europees niveau tot 2050 varië¬ren van ruwweg 30 procent krimp tot 30 procent groei.

Ook lanceerde de EU in 2018 het initiatief tot de alliantie voor een circulaire kunststofeconomie, een samenwerkingsverband van Europese ketenbedrijven dat zich heeft gecommitteerd aan streefwaarde van 10 Mt plastic recyclaten in 2025.

.

Transitiebeelden

Naftakrakers staan aan het begin van een keten van chemische tussen- en eindproducten. Toepassingen van alternatieven voor het fossiele naftakraken zijn in ontwikkeling. Daarmee zou met beperkte aanpassingen van de structuur van de chemische industrie een CO2-vrij proces mogelijk zijn.

Aanpassingen aan de naftakrakers betreffen combinaties van de aanpak van emissies van de onvermijdelijke restgassen en alternatieven voor de fossiele naftavoeding. De fossiele restgassen worden nu gebruikt als brandstof voor de krakers. Restgassen kunnen omgezet worden in waterstof en CO2, waarbij de waterstof wordt gebruikt voor emissievrije brandstof en de CO2 wordt opgeslagen. Hiervoor worden nu in twee complexen in Nederland plannen ontwikkeld. Restgassen kunnen ook verder bewerkt worden tot grondstof voor bijvoorbeeld methanol. Voor emissievrije brandstof voor het kraakproces wordt elektrische verhitting als alternatief onderzocht door verschillende onderzoeksconsortia met enkele grote spelers in de Europese chemiesector. Andere Europese projecten onderzoeken waterstof als brandstof voor stoomkraken.

In geval van kunststoffen is vermindering van gebruik van fossiele grondstoffen een belangrijke uitdaging. Kunststoffen komen nu veelal in vuilverbrandingsovens terecht en leiden zo tot CO2-emissies. Alternatieve grondstoffen zijn onder meer biogene nafta (uit bioraffinage), synthetische nafta, of uit plastics geproduceerde pyrolyseolie (chemische recycling). Door pyrolyse van plasticafval ontstaat een olieproduct dat een deel van de benodigde nafta-grondstof kan vervangen. In Nederland loopt een pilot voor pyrolyse in Geleen en een initiatief om pyrolyseproductiecapaciteit te ontwikkelen in Rotterdam.

Chemische recycling is relatief energie-intensief en leidt tot koolstofverliezen. Uit kunststoffen kunnen ook direct nieuwe plastics worden geproduceerd via mechanische recyclage, maar dat kan ten koste gaan van de kwaliteit. Geavanceerdere recyclageprocessen die plastics oplossen (solvolyse) maken de productie van nieuwe hoogwaardige polymeren mogelijk, maar deze processen zijn nog in ontwikkeling. In alle gevallen van recycling geldt sowieso dat de logistiek rond inzameling een belangrijke uitdaging vormt. Naarmate recycling specifiekere product- en materiaalstromen betreft is de logistiek complexer en zijn er minder schaalvoordelen. Daartegenover staan emissievoordelen en minder verliezen.

De huidige Nederlandse vooruitzichten voorzien in mogelijke sluiting van één van de krakers in Geleen. Voor de overige krakers wordt momenteel elektrificatie voorzien in de periode 2030-2040. Voor wijziging in gebruik van fossiele grondstoffen zijn nog geen concrete plannen, maar de industrie voorziet op termijn toenemende inzet op chemische recycling.

Vooruitzicht energie- en grondstoffenvraag

Uitgaande van vlakke vraagontwikkeling vergt elektrificatie van de krakers ongeveer 22 TWh aan hernieuwbare elektriciteit (5 GW wind op zee, 7 procent van het naar schatting ongeveer 70 GW aan technisch potentieel. Het gebruik van fossiele grondstoffen lijkt volgens de huidige vooruitzichten op lange termijn te worden voortgezet. Er wordt vanuit de industrie wel nadrukkelijk gekeken naar chemische recycling via pyrolyse, waarmee de fossiele grondstofbehoefte afneemt maar de energiebehoefte in de keten zal toenemen.

Voortzetting van inzet van fossiele nafta zal in een dergelijk ontwikkelpad nog significante CO2-emissies in Nederland en omliggende landen opleveren, via afvalverbranding, wat een majeur dilemma oplevert.

Omschakeling naar chemische recycling impliceert dat uit de afvalstroom pyrolyse-olie moet worden geproduceerd en geraffineerd. In de bijbehorende energiebehoefte kan worden voorzien vanuit de bijproducten van dit proces, maar dat zou bij inzet van fossiele plastics ook leiden tot CO2-emissies.

De EU denkt aan 10 procent bio-nafta, 25 procent mechanische recycling, 20 procent solvent-based recycling, en 25 procent chemische recycling. Aanvullend biedt import mogelijk kansen voor 15 procent aanvullende bijdragen van bio-nafta.

Wet- en regelgeving

Emissiemetingen ter controle op de naleving van de emissie-eisen voor het lozen worden uitgevoerd volgens:

a. NEN 6966 of NEN-EN-ISO 17294-2 ten aanzien van arseen, barium, berylium, boor, cadmium, chroom, cobalt, ijzer, koper, molybdeen, nikkel, lood, seleen, tin, titaan, uranium, vanadium, zilver en zink, waarbij de ontsluiting van de elementen plaats vindt volgens NEN-EN-ISO 15587-1 en NEN 6961;

b. NEN-EN-1483 ten aanzien van kwik;

c. NEN-EN-ISO 14403 ten aanzien van vrij cyanide in afvalwater;

d. NEN-EN-ISO 15680 ten aanzien van benzeen, tolueen, ethylbenzeen, xyleen en naftaleen;

e. NEN 6401 ten aanzien van vluchtige organohalogeenverbindingen;

f. NEN-EN-ISO 6468 ten aanzien van aromatische organohalogeenverbindingen;

g. NEN-EN-ISO 10301 ten aanzien van chlooretheen (vinylchloride), dichloormethaan,

tetrachlooretheen (PER), tetrachloormethaan, trichlooretheen, trichloormethaan, 1,1-dichloorethaan, 1,2-dichloorethaan, 1,2-dichlooretheen, cis-1,2-dichlooretheen, trans-1,2-dichlooretheen 1,1,1-trichloorethaan en 1,1,2-trichloorethaan;

h. NEN 6676 ten aanzien van extraheerbare organohalogeenverbindingen;

i. NEN-EN-ISO 9377-2 ten aanzien van olie;

j. NEN-EN-ISO 17993 ten aanzien van polyaromatische koolwaterstoffen;

k. ISO 5815-1/2 of NEN-EN 1899-1/2 ten aanzien van het biochemisch zuurstof verbruik;

l. NEN 6633 ten aanzien van het chemisch zuurstof verbruik;

m. NEN-EN-ISO 13395 ten aanzien van nitrietstikstof en nitraatstikstof;

n. NEN-ISO 5663 of NEN 6646 ten aanzien van organisch stikstof (Kjeldahlstikstof);

o. NEN 6646, NEN-EN-ISO 11732 of NEN 6604 ten aanzien van ammoniumstikstof;

p. NEN-ISO 5813 of NEN-ISO 5814 ten aanzien van het zuurstofgehalte;

q. NEN-EN 872 ten aanzien van onopgeloste stoffen

r. NEN-ISO 15681-1 en NEN-ISO 15681-2 ten aanzien van fosfor totaal;

s. NEN 6414 ten aanzien van temperatuur; en

t. ISO 11083 ten aanzien van chroom VI.

Het activiteitenbesluit uit 2008 zegt over laboratoria of praktijkruimten, met uitzondering van praktijkruimten voor het middelbaar onderwijs en laboratoria ten behoeve van huisartsen, dierenartsen, apothekers, tandartsen of tandtechnici.

Bij het lozen van afvalwater afkomstig van een laboratorium of een praktijkruimte op het vuilwaterriool wordt ten behoeve van de bescherming van het milieu ten minste voldaan aan de bij ministerie regeling te stellen eisen.

Bij het lozen van afvalwater afkomstig van een laboratorium of een praktijkruimte in een vuilwaterriool worden de emissiegrenswaarden vermeld in tabel 4.124 niet overschreden.

Tabel 4.124

Stof Emissiegrenswaarde in milligram per liter

Kwik 0,01

Cadmium 0,02

Overige metalen, som van 5 metalen1) 2

Chloorkoolwaterstoffen CKW2) 0,1

BTEX 0,1

1) Als som van 5 willekeurige metalen uit de volgende reeks: Ni, Cr, Pb, Se, As, Mo, Ti, Sn, Ba, Be, B, U, V, Co, Ag.

2) De 11 CKW die standaard bepaald worden in afvalwater betreffen: Dichloormethaan, Trichloormethaan, Tetrachloormethaan, Trichlooretheen, Tetrachlooretheen, 1,1-dichloorethaan, 1,2-dichloorethaan, 1,1,1-trichloorethaan, 1,1,2-trichloorethaan, cis-1,2-dichlooretheen, trans-1,2-dichlooretheen. De chloorkoolwaterstoffen worden als som bepaald.

De in tabel 4.124 genoemde emissiewaarden gelden voor steekmonsters. Indien sprake is van representatieve etmaalbemonstering geldt voor de overige metalen, som van 5 metalen een factor 2 lagere waarde (1 mg/l).

Bij activiteiten in een laboratorium of een praktijkruimte worden ten behoeve van het realiseren van een verwaarloosbaar bodemrisico en het voorkomen dan wel beperken van diffuse emissies en het doelmatig verspreiden van die emissies naar de buitenlucht de bij ministerie regeling voorgeschreven maatregelen toegepast.

Bij het gericht werken met biologische agentia in een laboratorium of een praktijkruimte wordt ten behoeve van het voorkomen van risicos voor de omgeving en ongewone voorvallen, dan wel voor zover dat niet mogelijk is het zoveel mogelijk beperken van de risicos voor de omgeving en de kans dat ongewone voorvallen zich voordoen en de gevolgen hiervan, ten minste voldaan aan de bij ministerie regeling te stellen eisen.

Het consortium Werkend leren in de procestechniek, een samenwerkingsverband van 14 ROC s heeft gezamenlijk curriculum ontwikkeld voor de opleidingen tot operator.